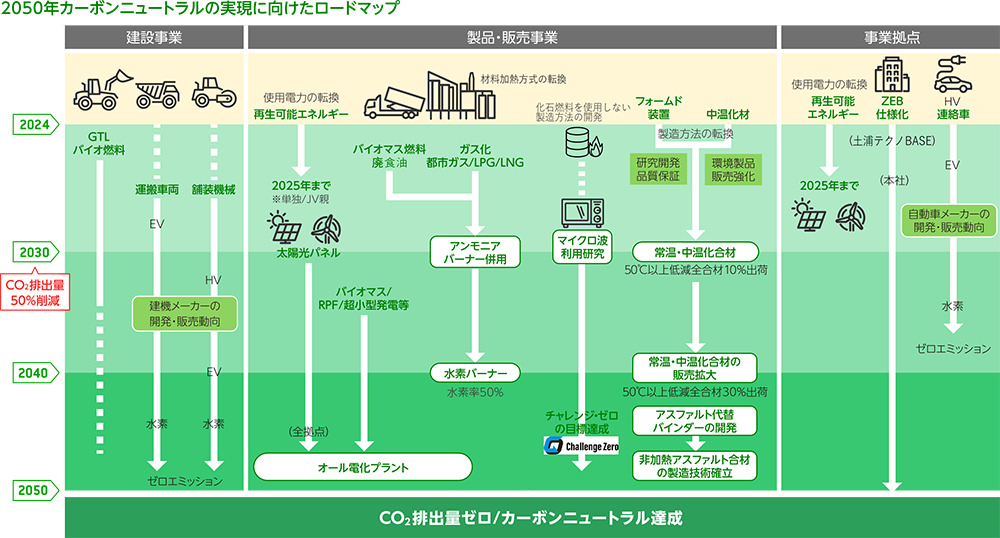

日本道路グループは、環境ビジョン「Nichido Blue & Green Vision 2050」ならびに環境大臣と交わした「エコ・ファーストの約束」において、2030年カーボンハーフ(2013年度比50%削減)、2050年カーボンニュートラルを掲げています。当社グループの排出量の8割以上を占める製造・販売事業での削減を中心に、建設事業(工事現場)、事業拠点(オフィス)でも削減のロードマップを策定しています。

建設事業での取り組み

建設機械などの省燃費運転の普及・展開により施工段階におけるCO2の排出を抑制

CO2排出量削減につながる関連技術、工法の開発・普及を推進し、建設現場で使用する重機・車両の電動化を積極的に進めます。

製造・販売事業での取り組み

アスファルト合材製造によるCO2排出量削減

アスファルト合材製造時の燃料消費量削減のため、省エネ効率の高い、低空気比燃焼バーナーの積極的な導入やCO2の排出を約30%削減できるガスバーナーを導入しています。更に多品種な合材製造に対応できる加熱乾燥用ドライヤ装置の熱交換効率の向上を図っています。

また、電気使用量削減のため、電気使用量のピークカットを目的としたデマンドコントローラーを全てに導入しています。その他最適な回転制御を行い、ロスを最小限に抑えるため、大型モーターを搭載した機械装置(排風機・ウインチモーターなど)にはインバーターを導入しています。

2023/3/22 アジア初!「カーボンニュートラルアスファルト」導入で約900t-CO2削減へ

2024/1/11 廃食油を利用したローカルSDGs貢献の取り組みに着手しました

事業拠点での取り組み

再生可能エネルギーを活用した次世代ZEBオフィスへの転換を推進

全事業活動で消費する電力を、2040年までに100%再生可能エネルギーに転換します。また、今後更新する主要事業拠点については、CASBEEによる環境性能評価を活用し、環境性能向上を図り、BELSによる省エネルギー性能を評価します。さらに、2035年までに会社で保有するすべての乗用車のゼロエミッションビークル化を進めます。

燃料等使用量実績

| 年度 | 2021年度 | 2022年度 | 2023年度 |

|---|---|---|---|

| 重油 | 20,418㎘ | 19,814㎘ | 19,308㎘ |

| 都市ガス | 2,578千㎥ | 2,417千㎥ | 2,507千㎥ |

| 軽油 | 2,918㎘ | 5,309㎘ | 4,918㎘ |

| 電力 | 49,784千㎾h | 50,156千㎾h | 47,452千㎾h |

CO2排出量実績

| 年度 | 2021年度 | 2022年度 | 2023年度 |

|---|---|---|---|

| Scope1 | 79,973t-CO2 | 77,943t-CO2 | 75,031t-CO2 |

| Scope2 | - (22,606t-CO2) |

- (19,853t-CO2) |

12,982t-CO2 (20,784t-CO2) |

カーボンニュートラルに向けた研究開発

アスファルト合材の製造温度を低減し低炭素から脱炭素社会へ挑戦

中温化アスファルト舗装※は、工事で使用する加熱アスファルト混合物の製造・施工温度を低減することができる舗装です。この技術により、製造に必要な燃料消費量を削減すると同時にCO2排出量を抑制するもので「低炭素アスファルト舗装」とも呼ばれています。

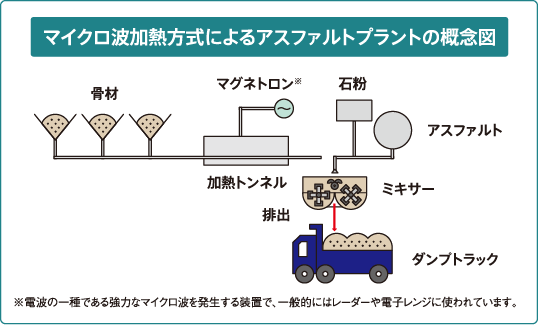

当社は、これまで培った中温化技術をより進歩・発展させた「アスファルト舗装材料の化石燃料を使用しない低温混合技術」を2050年までに実現することに挑戦します。まず製造温度を100℃に抑えることにより、重油を使用した場合と比較してCO2排出量を約30%低減することができます。更に石油燃料による従来の加熱装置から電気エネルギーによるマイクロ波加熱装置を使用することが可能となり、製造時のCO2排出量をゼロにすることができると考えており、産官学と連携しながら、研究・技術開発を進めていきます。

- ※中温化アスファルト舗装とは

中温化アスファルト舗装(以下、中温化舗装)は、中温化技術(加熱アスファルト混合物を製造する際に中温化混合物用の特殊添加剤、またはフォームドアスファルトを使用する製造技術)によって、通常の加熱アスファルト混合物より、製造時の温度および施工時の温度を30℃ほど低減できるアスファルト混合物を用いた舗装です。